《污泥處理設備技術創新與工程應用研究》

《污泥處理設備技術創新與工程應用研究》

一、污泥處理設備的技術發展現狀

隨著我國污水處理能力的快速提升,污泥產生量呈現爆發式增長。據統計,2022年全國城鎮污水處理廠濕污泥(含水率80%)年產量已突破6000萬噸,預計2025年將達到8000萬噸。面對如此巨大的處理壓力,污泥處理設備作為污泥減量化、穩定化、無害化和資源化的關鍵載體,其技術發展備受關注。目前主流污泥處理工藝包括濃縮脫水、厭氧消化、好氧發酵、熱干化、焚燒等,相應設備市場已形成200億元規模,年增長率保持在15%左右。然而,設備運行能耗高、二次污染風險大、資源化產品出路不暢等問題仍制約著行業發展,亟需技術創新突破。

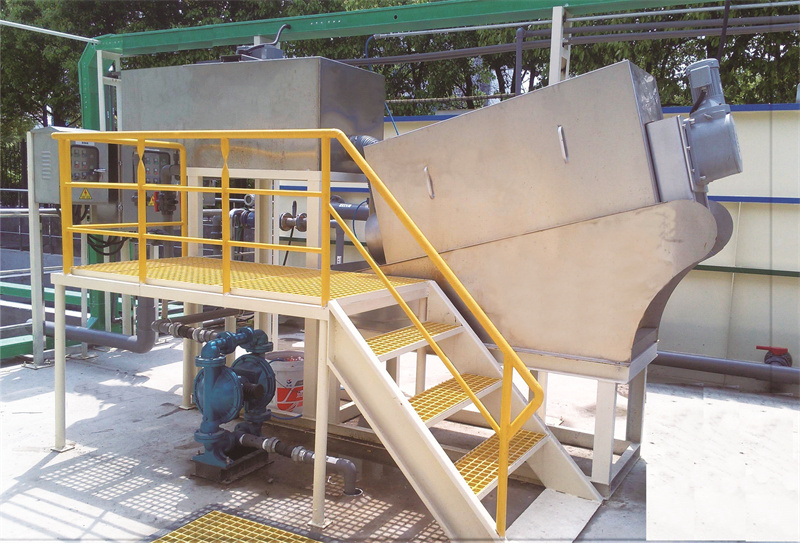

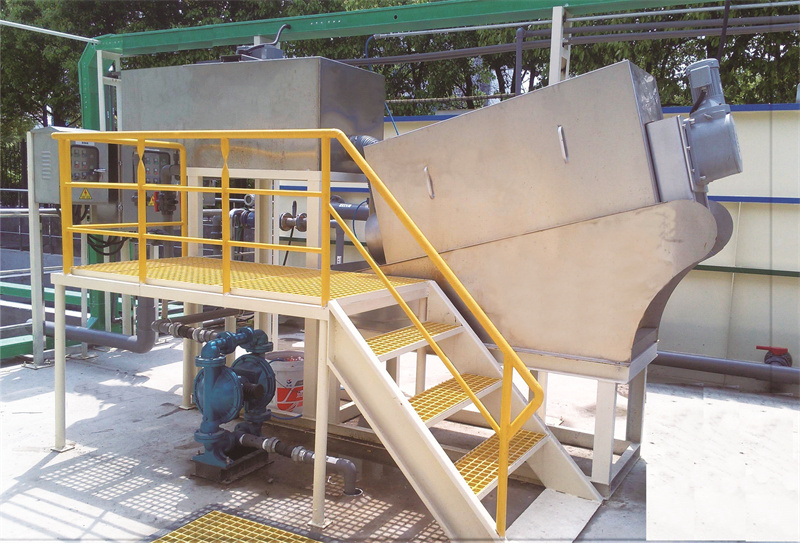

二、機械脫水設備的技術進展

機械脫水是污泥處理的首要環節,新型高效脫水設備不斷涌現。傳統帶式壓濾機的處理能力為100-500kgDS/(m·h),新型變頻控制帶式機通過優化輥筒布置和濾帶張力,使處理能力提升30%,能耗降低25%。板框壓濾機向高壓方向發展,工作壓力從0.8MPa提升至2.0MPa,出泥含水率從80%降至60%。某型號高壓隔膜壓濾機采用二次壓榨技術,配合化學調理(聚合氯化鋁+陽離子PAM),可使市政污泥含水率降至50%以下。

離心脫水設備方面,新型臥螺離心機通過優化轉鼓長徑比(4-5:1)和差轉速(5-15r/min),處理能力達10-15m³/h,同時配備自動清洗系統防止結垢。特別值得關注的是電滲透脫水技術的應用,通過在機械脫水過程中施加20-50V/cm的直流電場,可使污泥含水率進一步降至40%以下,節省后續干化能耗30-50%。某示范項目數據顯示,電滲透耦合機械脫水使噸泥處理成本降低40元。

三、熱化學處理設備的創新突破

熱化學處理是實現污泥徹底減量化和無害化的有效途徑。流化床干燥機通過優化熱風分布(風速2-3m/s)和物料循環系統,蒸發強度達50-80kg水/(m²·h),較傳統設備提高50%。新型槳葉干燥機采用間接加熱方式,熱效率達85%,尾氣處理負荷降低60%。某工程案例顯示,處理規模50t/d的槳葉干燥系統,蒸汽耗量僅0.8t/t濕泥。

污泥焚燒設備向大型化、高效化發展。循環流化床焚燒爐處理能力達100-500t/d,燃燒溫度850-950℃,停留時間>2s,確保二噁英完全分解。新型多膛式焚燒爐通過8-12層爐膛分級燃燒,熱效率提升至75%,煙氣中NOx排放<100mg/m³。某200t/d的污泥焚燒項目采用"干化+焚燒"工藝,熱能得到梯級利用,系統能耗降低30%,年處理成本節約800萬元。

四、生物處理設備的優化升級

厭氧消化設備通過工藝改良顯著提升產氣效率。高溫厭氧消化罐(55±2℃)的有機物降解率可達50-60%,較中溫消化提高15%,沼氣產率提升至0.8-1.2m³/kgVS。新型雙相厭氧系統將水解酸化與甲烷化分離,使停留時間從20天縮短至15天。某500t/d的污泥厭氧項目采用熱電聯產(CHP)系統,年發電量達800萬度,碳減排1.2萬噸。

好氧發酵設備實現智能化控制。密閉式發酵倉配備在線溫度(55-65℃)、氧氣(>5%)和濕度(40-60%)監測系統,發酵周期從25天縮短至15天。新型翻堆機行走速度可調(3-8m/min),翻堆高度達2.5m,處理能力300m³/h。某100t/d的污泥堆肥廠采用"發酵+深加工"工藝,產出符合NY525標準的有機肥料,年銷售收入達1500萬元。

五、資源化利用設備的集成創新

污泥建材化設備取得重要突破。陶粒生產窯爐溫度控制精度達±5℃,燒成周期從24h縮短至16h,產品抗壓強度>5MPa。某10萬t/a的污泥制陶粒生產線,污泥摻比達30%,產品廣泛應用于輕骨料混凝土。污泥碳化設備通過低溫(400-600℃)熱解,產出生物炭比表面積達200-400m²/g,重金屬固化率>90%,可用于土壤改良或吸附材料。

蛋白提取設備實現工業化應用。熱水解反應釜(160-180℃,0.6-1.0MPa)結合酶解工藝,蛋白質提取率>60%。某50t/d的污泥蛋白項目采用超濾+噴霧干燥工藝,產出飼料蛋白粗蛋白含量>50%,重金屬含量符合GB13078標準,年產值達3000萬元。

六、智能化控制系統的應用實踐

現代污泥處理設備普遍配備智能控制系統。PLC+SCADA系統實現設備集群控制,數據采集頻率達1次/秒。AI算法通過分析歷史數據優化運行參數,如干化溫度偏差控制在±2℃以內。某智慧污泥處理中心通過數字孿生技術,實現設備故障預測準確率90%,維護成本降低25%。

物聯網技術實現遠程運維。5G+工業互聯網平臺支持1000+數據點實時傳輸,移動端APP提供異常報警(響應時間<30s)和專家診斷服務。某省級污泥監管平臺接入50+處理設施,實現運行數據"一屏統覽",管理效率提升40%。

七、環保達標與二次污染控制

廢氣處理系統不斷升級。干化尾氣采用"旋風除塵+冷凝+化學洗滌+RTO"組合工藝,非甲烷總烴排放<50mg/m³。焚燒煙氣處理配置"SNCR+半干法+活性炭+布袋"系統,二噁英排放<0.1ngTEQ/m³。某大型污泥處理項目實測顯示,經處理后的廢氣各項指標均優于GB18485標準限值50%以上。

臭氣控制技術日益完善。生物濾池空床停留時間>15s,對H₂S去除率>95%。新型離子除臭系統處理風量達50000m³/h,運行能耗僅0.2kWh/1000m³。某污泥處理廠采用"源頭密封+過程控制+末端處理"的全流程除臭方案,廠界氨氣濃度<0.2mg/m³。

八、典型案例與經濟分析

某2000t/d的污泥集中處理項目采用"深度脫水+干化焚燒+建材利用"工藝,主要設備包括:

10臺高壓隔膜壓濾機(含水率≤60%)

4套流化床干燥系統(含水率≤30%)

2臺循環流化床焚燒爐(處理能力100t/d)

1條陶粒生產線(產能300t/d)

項目總投資5.8億元,噸泥處理成本約280元,通過電費補貼(0.4元/度)和產品銷售收入(陶粒120元/t),實現年利潤2000萬元,投資回收期約8年。

九、未來發展趨勢與建議

技術發展方向:

低能耗脫水:電滲透、超高壓等技術使含水率突破40%瓶頸

高效干化:熱泵技術、煙氣余熱利用等降低能耗30%以上

精準焚燒:二噁英在線監測與自動控制確保達標排放

高值利用:蛋白質提取、生物炭制備等技術提升資源價值

政策建議:

完善污泥處理處置標準體系

推行污泥處理成本納入水價機制

加大科技創新支持力度

建立跨區域協同處理模式

十、結語

污泥處理設備的技術進步為破解"污泥圍城"困境提供了關鍵支撐。未來應堅持"綠色低碳、循環利用"的發展方向,通過技術創新、管理優化和模式創新,構建安全、高效、經濟的污泥處理處置體系。建議行業重點關注設備能效提升、二次污染控制和產品出路拓展,推動污泥處理行業高質量發展,為生態文明建設做出更大貢獻。預計到2025年,我國污泥處理設備市場規模將突破300億元,形成涵蓋技術研發、裝備制造、工程建設和運營服務的完整產業鏈。